Получение.

Около 80% Н. от общего его производства (без СССР) получают из сульфидных медно-никелевых руд. После селективного обогащения методом флотации из руды выделяют медный, никелевый и пирротиновый концентраты. Никелевый рудный концентрат в смеси с флюсами плавят в электрических шахтах или отражательных печах с целью отделения пустой породы и извлечения Н. в сульфидный расплав (штейн), содержащий 10-15% Ni. Обычно электроплавке (основной метод плавки в СССР) предшествуют частичный окислительный обжиг и окускование концентрата. Наряду с Ni в штейн переходят часть Fe, Со и практически полностью Сu и благородные металлы. После отделения Fe окислением (продувкой жидкого штейна в конвертерах) получают сплав сульфидов Cu и Ni - файнштейн, который медленно охлаждают, тонко измельчают и направляют на флотацию для разделения Cu, и Ni. Никелевый концентрат обжигают в кипящем слое до NiO. Металл получают восстановлением NiO в электрических дуговых печах. Из чернового никеля отливают аноды и рафинируют электролитически. Содержание примесей в электролитном Н. (марка 110) 0,01%. ля разделения Cu и Ni используют также т. н. карбонильный процесс, основанный на обратимости реакции:

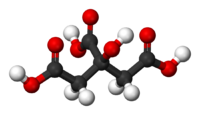

Ni+4CO=Ni (CO)

Получение карбонила проводят при 100-200 атм. и при 200-250 °С, а его разложение - без доступа воздуха при атмосферном давлении и около 200 °С. Разложение Ni (CO)4 используют также для получения никелевых покрытий и изготовления различных изделий (разложение на нагретой матрице). В современных "автогенных" процессах плавка осуществляется за счёт тепла, выделяющегося при окислении сульфидов воздухом, обогащенным кислородом. Это позволяет отказаться от углеродистого топлива, получить газы, богатые SO2, пригодные для производства серной кислоты или элементарной серы, а также резко повысить экономичность процесса. Наиболее совершенно и перспективно окисление жидких сульфидов. Всё более распространяются процессы, основанные на обработке никелевых концентратов растворами кислот или аммиака в присутствии кислорода при повышенных температурах и давлении (автоклавные процессы). Обычно Н. переводят в раствор, из которого выделяют его в виде богатого сульфидного концентрата или металлического порошка (восстановлением водородом под давлением). Из силикатных (окисленных) руд Н. также может быть сконцентрирован в штейне при введении в шихту плавки флюсов - гипса или пирита. Восстановительно-сульфидирующую плавку проводят обычно в шахтных печах; образующийся штейн содержит 16-20% Ni, 16-18% S, остальное - Fe. Технология извлечения Н. из штейна аналогична описанной выше, за исключением того, что операция отделения Cu часто выпадает. При малом содержании в окисленных рудах Со их целесообразно подвергать восстановительной плавке с получением ферроникеля, направляемого на производство стали. Для извлечения Н. из окисленных руд применяют также гидрометаллургические методы - аммиачное выщелачивание предварительно восстановленной руды, сернокислотное автоклавное выщелачивание и др.

Смотрите также

Возникновение Химической Термодинамики

...

Технико-экономические показатели и определение экономической

эффективности проектируемого производства.

Сводная

таблица технико-экономических показателей для выпускающего цеха составляется в

Таблице 17. При её составлении часть показателей переносится из расчетов,

выполненных в предыдущих разделах, ...

Природа взаимодействий белков

Белковые вещества составляют громадный класс органических, то есть углеродистых, а именно углеродисто азотистых соединений, неизбежно встречаемых в каждом организме. Роль белков в организме огромна. ...