Современные разработки технологических схем газификации угля

Плазмотермический способ переработки угля в синтез-газ.

Среди перспективных процессов переработки угля определенное место занимают плазмохимические технологии. Высокая селективность плазмохимических процессов, возможность переработки различных видов сырья, небольшие габариты основного оборудования, возможность полной автоматизации, отсутствие выбросов золы. Плазменная газификация характеризуется диссоциацией плазмообразующего газа с образованием радикалов и ионов, что обуславливает высокую скорость протекания физико-химических процессов при высокой концентрации энергии в единице объема.

Получение синтез-газа достигается плазмотермическим способом переработки угля в синтез-газ, процесс газификации в котором ведут в три стадии. Две из них проводят в трубчатых теплообменниках газификационной колонны, а третью, заключительную стадию газификации осуществляют непосредственно в объеме плазмореактора одновременно с процессом высокотемпературного пиролиза. Цель достигается также тем, что уголь при подготовке диспергируют в метаноловой воде, в которую добавляют поверхностно-активные вещества, преимущественно, алкилоламиды, и полученную угольную суспензию подогревают перед первой стадией газификации до температуры 500-600 К в потоке отходящих из газификационной колонны дымовых газов, а перед второй стадией газификации нагревают до 1200-1400 К в потоке синтез-газа указанного плазмореактора. Цель достигается тем, что в качестве реагента при высокотемператуpном пиролизе используют пары воды, впрыскиваемые в реакционную зону с помощью плазменных источников, направление движения плазменных струй которых противоположно направлению движения газифицируемой смеси относительно оси плазмореактора и совпадает при их проекции на плоскость, перпендикулярную указанной оси. Полученный в плазмореакторе синтез-газ охлаждают и очищают от балластирующего газа с помощью атмосферного воздуха и воды, из которых первый используют с частью синтез-газа в топочном устройстве газификационной колонны, а вторую в диспергационном устройстве при приготовлении угольной суспензии. Две стадии процесса газификации ведут в трубчатых теплообменниках без доступа свободного кислорода и азота в реакционную зону. Заключительную стадию газификации проводят не в зоне действия электрической дуги, а в объеме плазменных струй пара, которые при взаимодействии со струями газифицируемой смеси обеспечивают возврат непрореагировавших частиц угля в реакционную зону до тех пор, пока они полностью не перейдут в газ. Условия, необходимые для газификации и образования синтез-газа, обеспечиваются самим процессом, т.е. сжигается часть полученного синтез-газа, используется метаноловая вода и рекуперируется тепло дымовых газов газификационной колонны и тепло синтез-газа, выходящего из плазмореактора /5/.

Такой подход позволит осуществить химические процессы при высоких температурах вне зоны действия электрической дуги и к тому же без доступа в реакционную зону свободного кислорода и азота. Это гарантировало получение чистого синтез-газа с высокой теплотворной способностью и позволило снизить суммарные энергозатраты на его производство.

Комплекс получения синтез-газа способом газификации твердого топлива мощностью 25÷30 МВт-эл.

Разработанная технологическая схема и аппаратура блока газификации являются высокоэффективными и охватывают все стадии производства: стадия подготовки исходного сырья к реагированию, газификации, очистки и кондиционирования полученного горючего газа /6/.

В качестве топлива используется каменный уголь, который дробится до размера менее 0,7 мм. Пылеугольная фракция топлива подается потоком сжатого воздуха в верхнюю часть газификатора. Стадия газификации обеспечивает получение безбаластного горючего газа. Это достигается

|

Рис . 10. Технологическая схема блока газификации: 1-бункер; 2-сушилка; 3- дробилка; 4- компрессор; 5 - газификатор; 6- транспортер; 7- рекуператор; 8 – водоочистная установка;9 –аппарат ВЗП; 10 – абсорбер; 11 – емкость; 12 – подгоеовитель. |

Смотрите также

Технико-экономические расчеты к проекту отделения переработки КХК (коллективного химического концентрата) в концентрат РЗЭ

Задание по

курсовому проекту

Провести

технико-экономические расчеты к проекту отделения переработки КХК

(коллективного химического концентрата) в концентрат РЗЭ, производительностью

150 ...

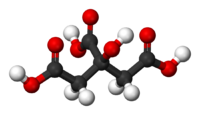

Синтез и свойства адипиновой кислоты

...

Каучуки

Каучуки — натуральные или

синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью

и электроизоляционными свойствами, из которых путём специальной обработки

получают р ...