Конструкция и технология марганцево-цинковых элементов. Конструкция элементов и батарей

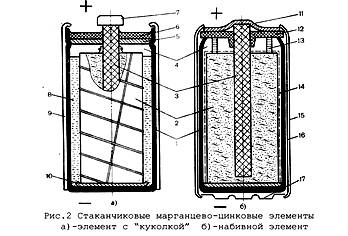

Существуют два принципиальных варианта конструкции марганцево-цинковых элементов: «стаканчиковые» элементы баночного типа и плоские «галетные» элементы с биполярными электродами.

Стаканчиковые элементы малой и средней емкости имеют цилиндрическую форму, т. е. круглое сечение; элементы большой емкости обычно имеют прямоугольное сечение. Стаканчики изготавливают большей частью из цинка; они служат одновременно корпусом элемента и отрицательным электродом. Цинковые стаканчики круглого сечения получают методом глубокой вытяжки (экструзии) из подогретых до 180—200°С заготовок на специальных коленно-рычажных прессах; прямоугольные сосуды делают из цинкового листа с помощью пайки или сварки.

В средней части цинкового стаканчика 1 (рис.2) находится так называемый «агломерат» 2 — брикет из спрессованной активной массы положительного электрода с впрессованным в него угольным стержнем-токоотводом 3. Агломерат имеет круглое или прямоугольное сечение — такое же, как у стаканчика. Он изолирован от дна стаканчика с помощью изолирующей прокладки или чашечки 10. В верхней части элемента имеется свободный объем (газовое пространство 4), образованный картонной шайбой 5 и служащий для скопления газообразных продуктов саморазряда и разряда — водорода, аммиака. Верхняя часть элемента залита герметизирующей композицией 6. На выступающий конец угольного стержня надет металли-че.ский контактный колпачок 7.

В старых вариантах элементов (рис. 2, а) агломерат обернут тонкой тканью — миткалем — и обвязан ниткой; такой агломерат называют «куколка». Зазор 8 между куколкой и цинковым стаканом (1—3мм) заполняют жидким электролитом; после кратковременного нагревания этот жидкий раствор под влиянием загустителя превращается в студнеобразную массу. В настоящее время по этой технологии изготавливают крупные элементы, а иногда также элементы, предназначенные для разряда повышенными токами. Вместо обвязки агломерата часто используют его обклейку тканью или бумагой.

В старых вариантах элементов (рис. 2, а) агломерат обернут тонкой тканью — миткалем — и обвязан ниткой; такой агломерат называют «куколка». Зазор 8 между куколкой и цинковым стаканом (1—3мм) заполняют жидким электролитом; после кратковременного нагревания этот жидкий раствор под влиянием загустителя превращается в студнеобразную массу. В настоящее время по этой технологии изготавливают крупные элементы, а иногда также элементы, предназначенные для разряда повышенными токами. Вместо обвязки агломерата часто используют его обклейку тканью или бумагой.

В цилиндрических элементах новой конструкции (рис.2,б) в цинковый стакан вставлена свернутая в цилиндр бумажная диафрагма 14, покрытая с наружной стороны электролитной пастой. Внутрь цилиндра свободно вставлен необернутый агломерат. После сборки агломерат сверху подпрессовывается и плотно прижимает диафрагму к цинковому стаканчику (так называемая «набивая» технология). В такой конструкции резко уменьшен электролитный зазор (до 0,15—0,2 мм) и увеличено количество двуокиси марганца в элементе заданных габаритов, что приводит к заметному увеличению емкости.

В элементах, не входящих в состав батарей, цинковый корпус вставлен в картонный футляр 9 с этикеткой (рис.2, а). В настоящее время в цилиндрических элементах вместо картонного футляра часто используют дополнительный корпус 15 из тонкой стали (рис.2,б). Для изоляции на цинковый стакан надета пластмассовая трубка 16. Крышка 11 и дополнительное донышко 17 удерживаются путем закатки краев корпуса. Прокладка 12 изолирует корпус от крышки и герметизирует элемент. Для образования газовой камеры служит вставка 13. Основные преимущества таких элементов — хорошая герметичность, улучшенная сохраняемость и отсутствие течи электролита. По этим причинам они получили широкое распространение, несмотря на сложность конструкции и повышенную стоимость.

Типоразмеры цилиндрических марганцево-цинковых элементов стандартизованы. Размеры элементов и принятые в разных странах обозначения приведены в табл.1.

|

Обозначения |

Номинальные размеры | |||

|

МЭК |

СССР |

США |

Диаметр, мм |

Высота, мм |

|

R08 |

--- |

O |

10.5 |

3 |

|

R06 |

283 |

--- |

10.5 |

22 |

|

R03 |

286 |

AAA |

10.5 |

44.5 |

|

R4 |

314 |

R |

14.5 |

38 |

|

R6 |

316 |

AA |

14.5 |

50.5 |

|

R8 |

326 |

A |

16 |

50.5 |

|

R10 |

332 |

BR |

21.5 |

37 |

|

R12 |

336 |

B |

21.5 |

60 |

|

R14 |

343 |

C |

26.2 |

50 |

|

R20 |

373 |

D |

34.2 |

61.3 |

|

R22 |

374 |

E |

34.2 |

75 |

|

R25 |

376 |

F |

34.2 |

91 |

|

R26 |

--- |

G |

34 |

105 |

|

R27 |

--- |

J |

34 |

150 |

|

--- |

425 |

--- |

40 |

100 |

|

--- |

465 |

--- |

51 |

125 |

Смотрите также

Седьмая группа периодической системы

Из

членов данной группы водород был рассмотрен ранее. Непосредственно следующие за

ним элементы — F, Сl, Br и I — носят общее название г а л о г е н о в. К ним же

следует отнес ...

Марганцево-цинковые элементы

...

Методики теоретического и экспериментального исследования

системы Al - АГСВ - каталитические

добавки

В данной главе

описаны основные методики, которые использовались в данной работе. А именно:

– методика

термодинамического расчета по программе Астра-4;

– методика

зажигания нагретой ...