Автотермические процессы

Газификация в стационарном слое. Процесс Lurgi.

Газификация кускового топлива в фиксированном слое является самым старым методом производства газа /1/. Смесь воздуха и водяного пара в качестве газифицирующего агента применили впервые примерно 130 лет назад. В 1932 г. компания Lurgi разработала газогенераторе фиксированным слоем, работающий под давлением.

Газификаторы Lurgi применяются для парокислородной газификации крупнозернистого (5—30 мм) угля в плотном слое.

|

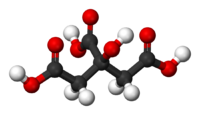

Рис. 3. Генератор Лурги: 1-шлюзовая емкость; 2- привод питателя;3- решетка; 4- привод решетки; 5- рубашка; 6- шлюзовая емкость для золы;7- скруббер-холодильник. |

На рис. 3 показан газогенератор для процесса под давлением. Не промытый, но отсортированный уголь с частицами преимущественно 5—30 мм периодически загружают через шлюзовую емкость в газогенератор. Здесь уголь с помощью распределителя насыпается равномерно по всему сечению шахты. Запас угля над распределителем настолько большой, что загрузка собственно газогенератора осуществляется непрерывно. Спекшийся уголь вновь разрушается при вертикальных движениях клинообразного подвижного рычага, охлаждаемого водой в зоне спекания. Рычаг расположен на распределителе. Из распределителя уголь через разгрузочный люк проходит вниз. Люк нужен для того, чтобы после загрузки угля оставалось достаточно свободного места для вертикальных движений рычага.

Газификацию осуществляют при 3 МПа парокислородной смесью, подаваемой в реактор через вращающуюся колосниковую решетку. Расположенный на решетке слой золы служит одновременно и для распределения и для подогрева газифицирующего агента. В небольшой зоне горения выделяется значительное количество тепла, необходимое для эндотермических реакций газификации и термического разложения угля. Образовавшийся сырой газ, выходя из генератора сверху, осушает уголь, движущийся противотоком вниз. Золу в твердом состоянии удаляют из реактора снизу через шлюзовую емкость 6. Частички угля при газификации в стационарном слое и движении через газогенератор проходят следующие зоны: сушки, термического разложения, газификации и горения.

Поточная схема процесса Lurgi показана на рис. 4.

Сырой газ, выходящий из реактора, промывают водой в скруббере-холодильнике для отделения увлеченной им пыли и смолы, а потом охлаждают в котле-утилизаторе (рис. 4). Суспензию смолы с пылью после разделения в смолоотстойнике снова возвращают в генератор. После конверсии получают газ с нужным соотношением СО : Н2 и окончательно очищают его двухступенчатой промывкой Rectisol. В обобщенном виде можно указать следующие преимущества процесса газификации под давлением по способу Lurgi:

Рис. 4. Схема газификации Lurgi в фиксированном слое:

А – производство газа; Б – конверсия сырого газа; В - фенольная установка.

1) принцип противотока, т. е. хорошая теплопередача и при этом меньший расход кислорода и благоприятные кинетические условия из-за постоянной концентрации углерода;

газификация протекает под давлением, что в случае получения синтез-газа означает экономию расходов на компрессию.

Недостатки процесса следующие:

1) можно перерабатывать (с учетом сопротивления слоя загрузки газовому потоку) частицы только определенного размера; при значительном количестве более мелких частиц снижается производительность;

наряду с газификацией идет термическое разложение топлива с образованием продуктов полукоксования, которые приходится перерабатывать.

Смотрите также

Витамины и их значение для организма

Трудно представить, что

такое широко известное слово как «витамин» вошло в наш лексикон только в начале

XX века. Теперь известно, что в основе жизненно важных процессов обмена веществ

в орг ...

Взаимодействие ПАВ с поверхностно-активными полимерами

...

Особенности изучения химических элементов в средней школе (на

примере водорода)

В современном мире порой возникают ситуации, которые представляют

реальную опасность для человечества. Чаще всего люди сами способствуют их

возникновению либо по недомыслию, либо из - за недостатка ...