Синтетические волокна

химические волокна, получаемые из синтетических полимеров. Синтетические волокна формуют либо из расплава полимера (полиамида, полиэфира, полиолефина), либо из раствора полимера (полиакрилонитрила, поливинилхлорида, поливинилового спирта) по сухому или мокрому методу. Синтетические волокна выпускают в виде текстильных и кордных нитей, моноволокна, а также штапельного волокна. Разнообразие свойств исходных синтетических полимеров позволяет получать синтетические волокна с различными свойствами, тогда как возможности варьировать свойства искусственных волокон очень ограничены, поскольку их формуют практически из одного полимера (целлюлозы или её производных). Синтетические волокна характеризуются высокой прочностью, водостойкостью, износостойкостью, эластичностью и устойчивостью к действию химических реагентов.

С 1931 года кроме бутадиенового каучука, синтетических волокон и полимеров еще не было, а для изготовления волокон использовались единственно известные тогда материалы на основе природного полимера - целлюлозы.

Революционные изменения наступили в начале 60-х годов, когда после объявления известной программы химизации народного хозяйства промышленность нашей страны начала осваивать производство волокон на основе поликапроамида, полиэфиров, полиэтилена, полиакрилонитрила, полипропилена и других полимеров.

В то время полимеры считали лишь дешевыми заменителями дефицитного природного сырья - хлопка, шелка, шерсти. Но вскоре пришло понимание того, что полимеры и волокна на их основе подчас лучше традиционно используемых природных материалов - они легче, прочнее, более жаростойки, способны работать в агрессивных средах. Поэтому все свои усилия химики и технологи направили на создание новых полимеров, обладающих высокими эксплуатационными характеристиками, и методов их переработки. И достигли в этом деле результатов, порой превосходящих результаты аналогичной деятельности известных зарубежных фирм.

В начале 70-х за рубежом появились поражающие воображение своей прочностью волокна кевлар (США), несколько позже - тварон (Нидерланды), технора (Япония) и другие, изготовленные из полимеров ароматического ряда, получивших собирательное название арамидов. На основе таких волокон были созданы различные композиционные материалы, которые стали успешно применять для изготовления ответственных деталей самолетов и ракет, а также шинного корда, бронежилетов, огнезащитной одежды, канатов, приводных ремней, транспортерных лент и множества других изделий.

Эти волокна широко рекламировались в мировой печати. Однако только узкому кругу специалистов известно, что в те же годы российские химики и технологи самостоятельно создали арамидное волокно терлон, не уступающее по своим свойствам зарубежным аналогам. А потом здесь же были разработаны методы получения волокон СВМ и армос, прочность которых превышает прочность кевлара в полтора раза, а удельная прочность (то есть прочность, отнесенная к единице веса) превосходит прочность высоколегированной стали в 10-13 раз! И если прочность стали на разрыв составляет 160-220 кг/мм2, то сейчас активно ведутся работы по созданию полимерного волокна с прочностью до 600 кг/мм2.

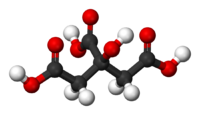

Другой класс полимеров, пригодных для получения высокопрочных волокон - жидкокристаллические ароматические полиэфиры, то есть полимеры, обладающие свойствами кристаллов в жидком состоянии. Волокнам на их основе свойственны не только достоинства арамидных волокон, но еще и высокая радиационная стойкость, а также устойчивость к воздействию неорганических кислот и различных органических растворителей. Это идеальный материал для армирования резины и создания высоконаполненных композитов; на его основе созданы образцы световодов, качество которых соответствует высшему мировому уровню. А ближайшая задача - создание так называемых молекулярных композитов, то есть композиционных материалов, в которых армирующими компонентами служат сами молекулы жидкокристаллических полимеров.

Молекулы обычных полимеров содержат, помимо углерода, еще и атомы других элементов - водорода, кислорода, азота. Но сейчас разработаны методы получения волокон, представляющих собой, по сути дела, чистый полимерный углерод. Такие волокна обладают рекордной прочностью (свыше 700 кг/мм2) и жесткостью, а также чрезвычайно малыми коэффициентами термического расширения, высокой стойкостью к износу и коррозии, к воздействию высоких температур и радиации. Это позволяет успешно использовать их для изготовления композиционных материалов - углепластиков, применяемых в самых ответственных конструкционных узлах скоростных самолетов, ракет и космических аппаратов.

Смотрите также

Производство метанола

Метанол (метиловый

спирт) является одним из важнейших по значению и масштабам производства

органическим продуктом, выпускаемым химической промышленностью. Впервые метанол

был найден в древ ...

Абсорбционные оптические методы

Абсорбционные

оптические методы. Атомно-абсорбционный анализ. Молекулярно-абсорбционный

анализ. Фотометрия (колориметрия, фотоколориметрия, спектрофотометрия)

Методы

анализа, о ...