Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука.

В 1834 году немецкий химик Людерсдорф впервые обнаружил, что каучук можно сделать твёрдым после обработки его раствором серы в скипидаре.

Американский торговец Чарльз Гудьир был одним из неудачливых предпринимателей, который всю жизнь гнался за богатством. Он увлёкся резиновым делом и, оставаясь, порой без гроша, настойчиво искал способ улучшить качество резиновых изделий. Гудьир открыл способ получения нелипкой, прочной и упругой резины путём смешения каучука с серой и нагревания.

В 1843 году Гэнкок, независимо от Гудьира, нашёл способ вулканизировать каучук погружением его в расплавленную серу, а несколько позднее Паркс открыл возможность получения резины обработкой каучука раствором полухлористой серы (холодная вулканизация).

Англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колёса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына, и не подозревали, что тем самым положили начало применению каучука в шинной промышленности.

Современная технология резинового производства осуществляется по следующим этапам:

1. Изготовление полуфабрикатов:

-развеска каучуков и ингредиентов;

-пластикация каучука;

-прорезинивание тканей, каландрирование, шприцевание;

-раскрой прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2. Вулканизация, после которой из сырых резиновых смесей получают готовые резиновые изделия.

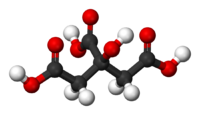

Из смеси каучука с серой, наполнителями (особенно важным наполнителем служит сажа) и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру: [pic]

Такой каучук (резина) будет, конечно, прочнее невулканизированного.

Меняется и растворимость полимера: каучук, хотя и медленно, растворяется в бензине, резина лишь набухает в нём. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Вулканизированный каучук имеет большую прочность и эластичность, а также большую устойчивость к изменению температуры, чем невулканизированный каучук; резина непроницаема для газов, устойчива к царапанию, химическому воздействию, жаре и электричеству, а также показывает высокий коэффициент трения скольжения с сухими поверхностями и низкое — с увлажнёнными.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и расход основного сырья, препятствуют перевулканизации. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и другие) и органические: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогеновой кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакции взаимодействия всех

компонентов резиновой смеси. В основном, в качестве активаторов применяют оксид цинка ZnO.

Антиокислители (стабилизаторы, противостарители) вводят в резиновую смесь для предупреждения «старения» каучука.

Наполнители — повышают физико-механические свойства резин: прочность, износостойкость, сопротивление истиранию. Они также способствуют увеличению объёма исходного сырья, а, следовательно, сокращают расход каучука и снижают стоимость резины. К наполнителям относятся различные типы саж (технический углерод), минеральные вещества (мел CaCO3, BaSO4, гипс, тальк, кварцевый песок SiO2).

Пластификаторы (смягчители) — вещества, которые улучшают технологические свойства резины, облегчают её обработку (понижают вязкость системы), обеспечивают возможность увеличения содержания наполнителей. Введение пластификаторов повышает динамическую выносливость резины, сопротивление «стиранию». В качестве пластификаторов используются продукты переработки нефти (мазут, гудрон, парафины), вещества растительного происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие.

Смотрите также

Расчет проектной себестоимости продукции.

В

курсовом проекте в зависимости от характера продукции, выпускаемой

проектируемым объектом, рассчитывается ее полная или производственная

себестоимость, или внутрицеховые затраты по данному переде ...

Азот и фосфор

Пятая группа Периодической системы включает два типических элемента

азот и фосфор – и подгруппы мышьяка и ванадия. Между первым и вторым

типическими элементами наблюдается значительное ...

Идеи алхимии

Алхимия

(позднелат. alchemia, alchimia, alchymia) - своеобразное явление культуры,

особенно широко распространённое в Западной Европе в эпоху позднего

средневековья. Слово «алхимия» произво ...